Na področju sodobne instrumentacije je tehnologija izdelave več{0}}slojnih tiskanih vezij postala osrednji element pri spodbujanju izboljšanja učinkovitosti izdelkov in funkcionalne diverzifikacije. Stroge zahteve za visoko natančnost in zanesljivost instrumentov izpolnjujejo vse vidikeproizvodnja več{0}}plastnih tiskanih vezij, od načrtovanja do proizvodnje, sledijo izjemno strogim standardom, da bi zadovoljili potrebe kompleksne postavitve vezja in prenosa signala.

Konstrukcijske značilnosti več-plastnih tiskanih vezij za instrumente in merilnike

Pri zasnovi več-slojnih tiskanih vezij za instrumente in merilnike je treba najprej v celoti upoštevati celovitost signala. Zaradi pogostega zaznavanja in obdelave šibkih signalov v instrumentih, kot je zajem signala senzorja, lahko že manjše motnje signala znatno povečajo merilne napake. Zato je treba v procesu načrtovanja skrbno načrtovati postavitev vezja, zmanjšati odboj signala in presluh z razumno širino črte, nastavitvami razmika med vrsticami in ujemanjem impedance.

Medtem je zasnova sistema za distribucijo električne energije ključnega pomena tudi pri več-slojnih tiskanih vezjih za instrumentacijo. Različni funkcionalni moduli znotraj instrumenta pogosto zahtevajo napajanje različnih nivojev napetosti in imajo izjemno visoke zahteve glede stabilnosti napajanja. Pri načrtovanju več-slojnih tiskanih vezij sta napajalni in ozemljitveni sloj posebej nastavljena tako, da zagotavljata stabilno in čisto napajanje različnim modulom prek razumne segmentacije napajalnih ravnin, kar zmanjša vpliv nihanj moči na delovanje vezja. Poleg tega bo poleg napajalnih zatičev čipa dodanih veliko število ločilnih kondenzatorjev za filtriranje visoko-frekvenčnega šuma in zagotavljanje kakovosti električne energije.

Potek proizvodnega procesa in ključne tehnologije

Proizvodnja vezja notranje plasti

Izdelava večslojnih tiskanih vezij se začne s proizvodnjo vezij notranje plasti. Z uporabo laminata, prevlečenega z bakrom, kot substrata, se oblikovani vzorec vezja prenese na površino bakrene folije s postopkom fotolitografije. V procesu fotolitografije je potrebna izjemno visoka natančnost osvetlitve. Uporablja se napredna oprema za litografijo, ki zagotavlja, da je subtilne značilnosti vzorca vezja mogoče natančno posnemati, toleranco širine črte pa je mogoče nadzorovati v nekaj mikrometrih. Na primer, za tiskana vezja preciznih instrumentov in merilnikov so širine črt in razmiki pod 0,1 mm precej pogosti.

Po končani fotolitografiji se nepotrebna bakrena folija odstrani s postopki, kot sta razvijanje in jedkanje, pri čemer se ohranijo natančni vzorci vezij. Postopek jedkanja zahteva strog nadzor nad koncentracijo, temperaturo in časom jedkanja raztopine za jedkanje, da se zagotovi enotnost jedkanja in prepreči prekomerno jedkanje ali nezadostno jedkanje vezja.

Postopek laminiranja

Ko je vezje notranjega sloja končano, je vsaka plošča notranjega sloja zložena s polposušeno ploščo (PP plošča) v predvidenem vrstnem redu in postavljena v stroj za laminiranje za visoko-temperaturno in visoko{1}}tlačno laminacijo. Parametre temperature, tlaka in časa postopka laminiranja je treba natančno nadzorovati, da se zagotovi, da se PP plošča popolnoma stopi in teče, zapolni vrzeli med notranjimi plastmi in je trdno povezana z notranjimi plastmi, da tvori celoto. Ustrezni parametri laminiranja lahko zagotovijo dobro vmesno lepljenje, preprečijo razslojevanje in zagotovijo ravnost tiskanega vezja, kar izpolnjuje zahteve kasnejše visoko-natančne obdelave. Na primer, tipična temperatura laminiranja je med 180-220 stopinjami, tlak je med 3-5 MPa, čas pa približno 60-90 minut.

Vrtanje in bakrenje

Laminirano tiskano vezje je treba izvrtati, da se dosežejo električne povezave med plastmi vezij. Z uporabo visoko{1}}natančne CNC vrtalne opreme se operacije vrtanja izvajajo v skladu z načrtovanimi koordinatami vrtanja. Premer vrtalne luknje je lahko le 0,15 mm ali celo manjši, stena luknje pa mora biti gladka in brez robov, da ne bi vplivali na kakovost kasnejšega bakrenja.

Po končanem vrtanju se na steno luknje nanese enakomerna plast bakra s postopki kemičnega bakrenja in galvanizacije, kar zagotavlja dobro prevodnost in zanesljivo povezavo med plastmi vezij. Med postopkom bakrenja se izvaja strog nadzor sestave raztopine za nanašanje, gostote toka, temperature in drugih parametrov, da se zagotovi, da debelina in enakomernost sloja bakrenja ustrezata standardom. Na splošno mora biti debelina bakrene prevleke na steni luknje med 20-35 μm.

Izdelava vezja zunanje plasti in površinska obdelava

Izdelava zunanjega vezja je podobna izdelavi notranjega vezja, vzorec zunanjega vezja pa se oblikuje s postopki, kot sta fotolitografija in jedkanje. Vendar pa so zaradi neposrednega varjenja zunanjega vezja z elektronskimi komponentami višje zahteve glede natančnosti in kakovosti površine vezja.

Postopek površinske obdelave se uporablja za zaščito bakrene plasti na površini tiskanega vezja, izboljšanje sposobnosti spajkanja in odpornosti proti oksidaciji. Običajni postopki površinske obdelave vključujejo izravnavo z vročim zrakom (HASL), brezelektrično nikljanje pozlačevanje (ENIG), organsko spajkalno masko (OSP) itd. Na področju instrumentov se ob upoštevanju zanesljivosti in dolgoročne -stabilnosti varjenja široko uporablja postopek kemičnega nikljanja pozlačevanja. Lahko tvori enakomerno plast zlitine niklja in zlata na površini tiskanega vezja, ki ima dobro prevodnost in lahko učinkovito prepreči oksidacijo bakrene plasti, kar zagotavlja dolgoročno-zanesljivost spajkalnih spojev.

Kontrola kakovosti in preskusne metode

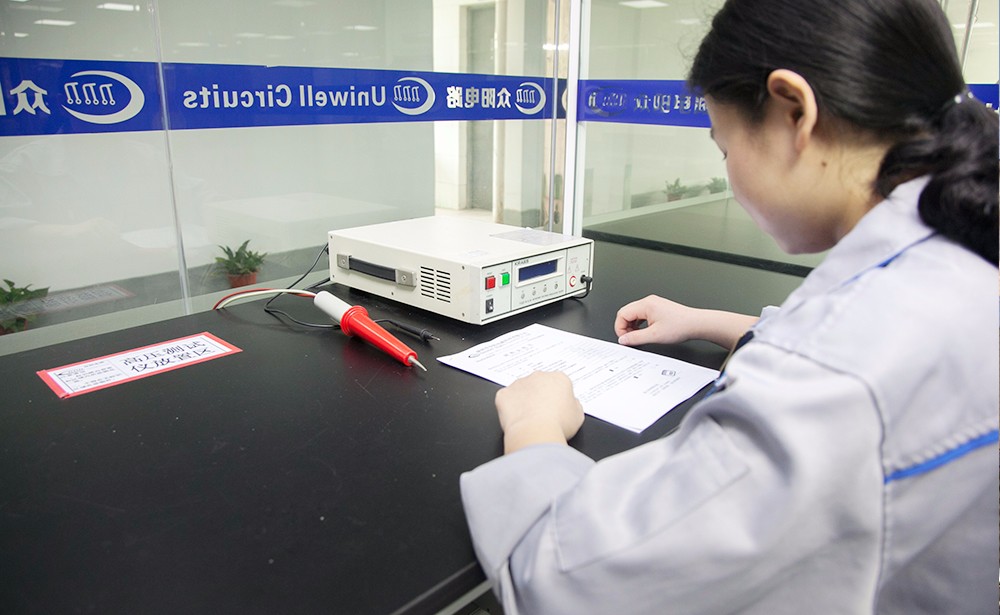

Preskušanje električnega delovanja

Z uporabo preskusnega stroja z letečo iglo za izvajanje testiranja električne učinkovitosti na tiskanih vezjih se prevodnost, kratek stik in odprt tokokrog zaznajo tako, da se sonda dotakne merilne točke na tiskanem vezju. Testiranje z letečo iglo lahko hitro in natančno zazna težave z električnimi povezavami v tiskanih vezjih. Za zapletena več-slojna tiskana vezja je mogoče nastaviti več preskusnih točk, da v celoti pokrijejo omrežje vezja in zagotovijo, da električna zmogljivost ustreza konstrukcijskim zahtevam.

Za visoko{0}}frekvenčne signalne vode je potrebno tudi testiranje impedance z uporabo profesionalnega analizatorja impedance za merjenje karakteristične impedance voda, zagotavljanje, da je odstopanje od projektirane vrednosti znotraj dovoljenega območja, in zagotavljanje celovitosti prenosa signala.

Pregled videza in velikosti

Uporabite optične mikroskope, elektronske mikroskope in drugo opremo za pregledovanje videza tiskanih vezij, preverjanje napak v vezju, prask na bakreni foliji in nepravilnosti v stenah lukenj. Z visoko{1}}natančno tehnologijo prepoznavanja slik je mogoče zaznati majhne napake, kot so odstopanje širine črte in robovi robov črte.

Velikost plošč tiskanega vezja je treba natančno izmeriti z anime in terciarnimi merilnimi instrumenti, vključno s ključnimi dimenzijami, kot so dolžina plošče, širina plošče, premer lukenj in razmik med črtami, da se zagotovi, da velikost tiskanega vezja izpolnjuje zahteve načrtovalskih risb in zahteve glede natančnosti poznejših postopkov sestavljanja.

test zanesljivosti

Izvedite testiranje zanesljivosti na ploščah tiskanega vezja in simulirajte različne delovne pogoje v okoljih dejanske uporabe, kot so visoka temperatura, nizka temperatura, vlaga, vibracije itd. Z izvajanjem visoko-temperaturnih testov staranja se tiskano vezje postavi v visoko-temperaturno okolje za določen čas, da se preizkusi njegova stabilnost električnega delovanja pri visokih-temperaturnih pogojih; Z izvajanjem preskusov hladnega in vročega udarca lahko tiskana vezja hitro preklapljajo med različnimi temperaturnimi območji, da preverijo oprijem vmesnega sloja in zanesljivost spajkalnega spoja. Ti testi zanesljivosti lahko vnaprej odkrijejo potencialne nevarnosti za kakovost tiskanih vezij, kar zagotavlja dolgoročno-stabilno delovanje izdelkov v kompleksnih okoljih.