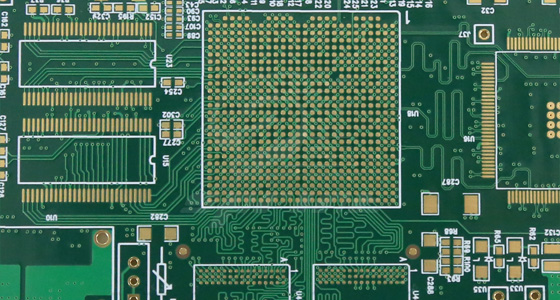

Masovna proizvodnjaHDIboard tiskanih vezij vključuje niz zapletenih in natančnih procesnih tokov, od katerih ima vsak odločilen vpliv na kakovost končnega izdelka.

stopnja izdelave

Priprava materiala: Izbira visoko{0}}kakovostnih surovin je temelj za zagotavljanje kakovosti plošč HDI. Običajno uporabljeni substrati vključujejo materiale z visoko-frekvenčnimi in nizkimi izgubami, kot so TG fr4, ROGERS, teflon itd. Ti materiali imajo dobre električne in mehanske lastnosti in lahko zadovoljijo potrebe plošč HDI v različnih scenarijih uporabe. Istočasno je treba pripraviti druge materiale, kot so bakrena folija, polposušeni film, črnilo maske za spajkanje itd.

Izdelava vezja notranje plasti: Prenesite bakreno folijo na podlago in izdelajte vezja notranje plasti s postopki, kot sta fotolitografija in jedkanje. Pri tem procesu je treba zagotoviti natančnost in kakovost vezja, odstraniti odvečno bakreno folijo ter narediti vezje čisto in brez robov. Za več-plastne plošče HDI je treba izdelati več vezij notranje plasti in jih povezati skupaj s postopki laminacije.

Postopek laminiranja (laminacija): S postopkom vakuumskega vročega stiskanja se notranja plošča vezja, polposušena plošča in zunanja bakrena folija laminirajo in laminirajo v skladu z zahtevami zasnove. Ta postopek zahteva natančen nadzor temperature, tlaka in časa, da se zagotovi dobra izolacija vmesnega sloja, brez razslojevanja ali mehurčkov v tiskanem vezju in izboljšana mehanska trdnost. Laminirano vezje postane celota, ki predstavlja osnovo za nadaljnjo obdelavo.

Galvanska obdelava z vrtanjem in skozi -luknje: lasersko vrtanje ali visoko{1}}natančno mehansko vrtanje se uporablja za doseganje mikro slepih zakopanih lukenj in struktur visoke-medsebojne povezave (HDI). Z laserskim vrtanjem lahko dosežete manjšo odprtino in večjo natančnost, s čimer zadostite povpraševanju po majhnih luknjah v ploščah HDI. Po končanem vrtanju se -izvede galvanizacija skozi luknjo, da se na steno luknje nanese enakomerna plast bakra s postopki kemičnega bakrenja in galvanizacije, kar zagotavlja enakomerno debelino bakra, izboljša zanesljivost prevodnosti in omogoča električne povezave med različnimi

plasti vezij.

Izdelava in površinska obdelava vezja zunanje plasti: vezje je izdelano na zunanji bakreni foliji s fotolitografijo, jedkanjem in drugimi postopki. Natančno nadzirajte impedanco (znotraj ± 5 %), da bo primerna za-prenos signala visoke hitrosti (kot je 5G, milimetrski val itd.). Kar zadeva površinsko obdelavo, ponujamo različne procesne možnosti, kot so potopno zlato, ENIG, OSP, ENEPIG itd. Ti postopki lahko izboljšajo zanesljivost varjenja in odpornost proti oksidaciji, kar zagotavlja stabilno delovanje vezja med nadaljnjim sestavljanjem in uporabo.

Faza testiranja

Avtomatski optični pregled AOI: S popolnoma avtomatsko opremo AOI se celovito pregleda videz vezja. S primerjavo s prednastavljeno standardno sliko ugotovite, ali so v tokokrogu kratki stiki, odprti tokokrogi, bakrena žlindra, korozija in druge težave, da zagotovite, da je videz popoln in brez napak. Testiranje AOI lahko hitro in natančno odkrije večino napak videza, izboljša učinkovitost proizvodnje in kakovost izdelka.

Testiranje impedance in visoko{0}}frekvenčno testiranje: uporaba TDR za natančno testiranje diferencialnih impedanc 50 Ω, 90 Ω in 100 Ω za izpolnjevanje potreb visoko{4}}hitrostnih signalov in RF mikrovalovnih vezij. Za visoko{6}}frekvenčne PCB-je bo opravljeno tudi testiranje VNA, da se zagotovijo njihove značilnosti z nizko izgubo ter kakovost in stabilnost signalov med prenosom.

Zaznavanje kratkega stika in analiza X-žarkov: z uporabo metod, kot sta testiranje letečega žebljička in spletno testiranje vezij IKT, da se zagotovi, da so vse električne poti normalne, in zazna, ali je na vezju odprt ali kratek stik. Z uporabo perspektivnega pregleda z rentgenskimi žarki je mogoče analizirati notranje strukturne težave, kot so spajkalne blazinice BGA, kakovost laminirane povezave in enotnost polnila prehodov, ter pravočasno prepoznati morebitna tveganja za kakovost.

Testiranje toplotne obremenitve in poskusi zanesljivosti: Izvedite poskuse zanesljivosti, kot sta TCT in IST, da simulirate vplive visoke in nizke temperature, ponavljajoče se spajkanje in druge situacije, na katere lahko naletijo vezja med dejansko uporabo, s čimer zagotovite, da lahko tiskano vezje prenese te okoljske obremenitve brez razpok ali razslojevanja, ter zagotovite zanesljivost in stabilnost izdelka v različnih okoljih.

Kontrola kakovosti serijske proizvodnje tiskanih plošč HDI

Stroga kontrola kakovosti je ključ do zagotavljanja stabilne in zanesljive kakovosti izdelkov v procesu množične proizvodnje plošč HDI in tiskanih vezij.

Nadzor kakovosti surovin

Nadzirajte kakovost od vira in izvajajte stroge preglede kupljenih surovin. Preizkusite debelino, oprijem bakrene folije, električno zmogljivost in druge kazalnike laminatov, prevlečenih z bakrom, da zagotovite, da izpolnjujejo zahteve glede načrtovanja. Ustrezni pregledi kakovosti se izvajajo tudi na drugih materialih, kot so črnilo za spajkalno masko in polposušeni filmi. Samo kvalificirane surovine lahko vstopijo v proizvodni proces, da se izognemo napakam izdelkov, ki jih povzročajo težave s kakovostjo surovin.

Nadzor kakovosti proizvodnega procesa

Vzpostavite celovit sistem spremljanja kakovosti med proizvodnim procesom. Realnočasovno spremljanje in beleženje ključnih parametrov za vsak proces, kot so čas jedkanja in temperatura v procesu jedkanja ter temperatura, tlak in čas v procesu laminiranja. Z neodvisno razvitim sistemom MES (Manufacturing Execution System) se izvajajo strogi nadzor procesa, nadzor-na podlagi podatkov in vizualni nadzor za takojšnje odkrivanje in prilagajanje kakršnih koli nenormalnih situacij v proizvodnem procesu, s čimer se zagotovi, da vsak izdelek izpolnjuje standarde kakovosti.

HDI fr4 visoka-frekvenca